Korrosionsschutz

Facility Management: Handwerksdienste » Gebäude » Korrosionsschutz

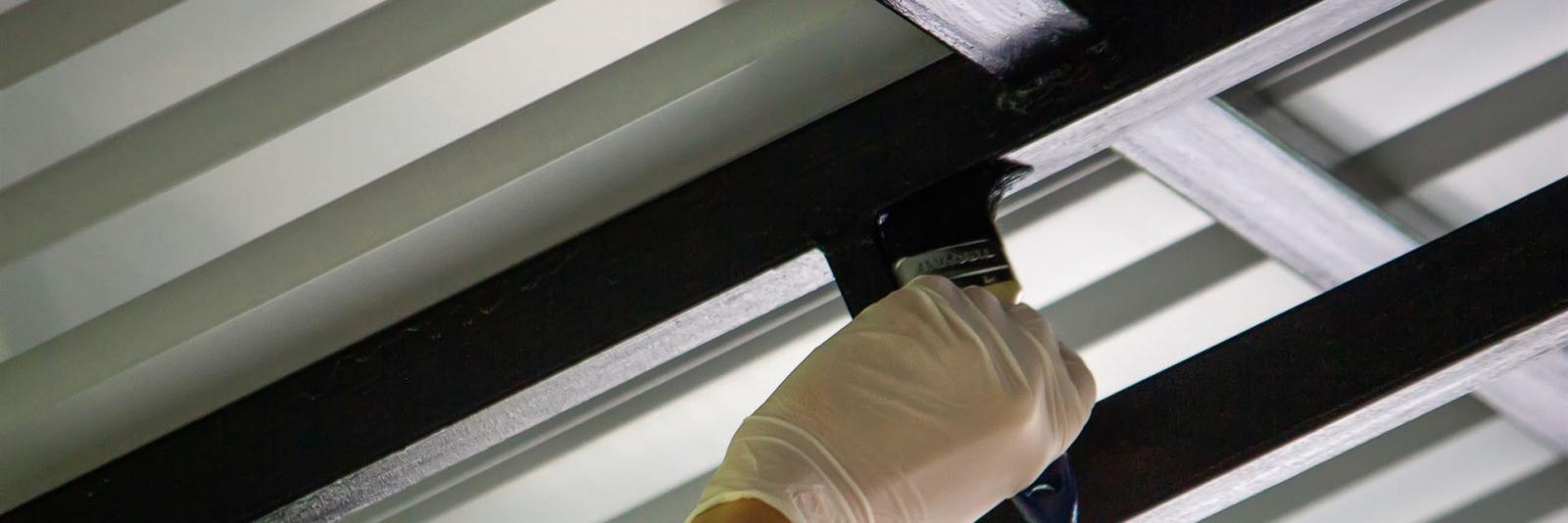

Korrosionsschutz spielt eine entscheidende Rolle bei der Instandhaltung von Gebäuden und Anlagen, um die Langlebigkeit und Sicherheit zu gewährleisten

Ein starkes Korrosionsschutzsystem verhindert Schäden, Verschleiß und strukturelle Schwachstellen, die durch Korrosion verursacht werden. Die Auswahl des richtigen Korrosionsschutzsystems basiert auf Aspekten wie Umweltbedingungen, verwendeten Materialien und Lastanforderungen. Regelmäßige Überprüfungen und Wartungsarbeiten sind notwendig, um den Zustand des Korrosionsschutzes im Auge zu behalten und bei Bedarf einzugreifen.

Korrosionsschutz

Ähnlich wie viele andere Fachbereiche ist Korrosionsschutz ein oft verwirrendes Thema. Daher ist es für Facility Manager sinnvoll, sorgfältig zu überlegen, wo im eigenen Verantwortungsbereich hauptsächlich mit Korrosion umgegangen werden muss. In diesem Zusammenhang stellt dieses Buch eine (eingeschränkte) Verbindung zur Norm ATV DIN 18364 "Korrosionsschutzarbeiten an Stahlkonstruktionen" her und präsentiert die Unterbereiche, die für Facility Manager von besonderem Interesse sein könnten.

Das grundlegende Prinzip des Korrosionsschutzes besteht darin, Korrosion zu minimieren oder die Korrosionsbeständigkeit zu optimieren.

Zur Verringerung der Korrosionsgeschwindigkeit, gibt es folgende Prinzipien des Korrosionsschutzes:

Maßnahmen durch Veränderung des angreifenden Mediums, zum Beispiel durch Reinhaltung der Luft. Das ist allerdings im Stahlbau nicht wirklich machbar.

Maßnahmen am zu schützenden Werkstoff (zum Beispiel durch geeignete Werkstoffauswahl oder durch korrosionsgeschütze Gestaltung)

Maßnahmen zum Abtrennen des Werkstoffes vom angreifenden Medium durch Beschichtungssysteme.

Geltungsbereich

Sich von der ATV DIN 18364 „Korrosionsschutzarbeiten an Stahlbauten“ leiten zu lassen, schränkt den Umfang des Gebietes „Korrosionsschutz“ schon recht deutlich ein,

Denn man bezieht sich ausschließlich auf den

Korrosionsschutz von Bauteilen aus Stahl

und von Stahlbaukonstruktionen, die einer statischen Berechnung oder einer Zulassung bedürfen.

Die ATV DIN 18364 präzisiert weiter, indem sie auch zusätzlich noch die Verfahren angibt, nämlich

Korrosionsschutz durch Beschichtungsarbeiten, Feuerverzinken (Stückverzinken)

und das thermische Spritzen von Metallen auf Stahlbauteilen in Verbindung mit dem baulichen Brandschutz durch Brandschutzbeschichtungen.

Diese Norm legt die allgemeinen technischen Vertragsbedingungen fest, die für Korrosionsschutzarbeiten an Stahlbauten hauptsächlich bezüglich

der Baustoffe,

der Ausführung,

der Haupt- und der Nebenleistungen

sowie der Abrechnung

gelten. Dennoch wird aufgrund der Komplexität des Korrosionsschutzproblems und vor allem aufgrund der großen Bedeutung der Qualität auf eine Reihe weiterer wichtiger Normen hingewiesen.

Hinsichtlich der Qualität liegt der Schwerpunkt auf der jeweiligen Korrosivitätskategorie und der anzustrebenden Schutzdauer, die in den Normen der Serie weiter erläutert wird.

DIN EN ISO 12944 „Beschichtungsstoffe - Korrosionsschutz von Stahlbauten durch Beschichtungssysteme“ und DIN EN 14713-1 „Zinküberzüge - Leitfäden und Empfehlungen zum Schutz von Eisen- und Stahlkonstruktionen vor Korrosion -Teil 1: Allgemeine Konstruktionsgrundsätze und Korrosionsbeständigkeit“ und

Vorgehensweise bei Korrosionsschutz von Stahlbauten durch Beschichtungssysteme nach DIN EN ISO 12944-8 „Beschichtungsstoffe - Korrosionsschutz von Stahlbauten durch Beschichtungssysteme - Teil 8: Erarbeiten von Spezifikationen für Erstschutz und Instandsetzung"

behandelt wird.

Alle anderen Korrosionsschutzaufgaben im Verantwortungsbereich des Facility Managers wurden nicht vergessen und erfordern selbstverständlich ebenfalls besondere Aufmerksamkeit, die dann jeweils einzelfallabhängig gewährt werden muss. Grundsätzlich müssen auch hier solch wichtige Punkte angesprochen werden – stets basierend auf den erforderlichen Leistungsangaben in der Aufgabenbeschreibung oder im Verlauf.

wie beispielsweise:

Korrosionsschutz wo und warum, also technische und wirtschaftliche Begründung der Maßnahme,

Wahl des Beschichtungssystems (auch Brandschutz- und dekontaminierbare Beschichtungen),

zu erwartende Arbeitsbedingungen, wie Arbeiten unter chemiespezifischen Bedingungen Reinraum, Atemschutz, Vollschutz,Innenbereich oder Außenbereich, Gefährdungssituation, Witterungsbedingungen …

Voraussetzende Vorbehandlungsmaßnahmen wie Strahlarbeiten, Hochdruckwasserstrahl, von Hand…

Komplettabwicklung unter Beachtung aller tangierenden Maßnahmen wie z. B. betriebstechnische Dämmarbeiten, Gerüstbau, elektrische Begleitheizung,

Aufstellung von betroffenen Anlagenkomponenten wie technische Ausrüstungen, (Pumpen, Filter, usw.) Rohr- und Halterfertigung sowie deren De- bzw. Montage, Anlagenkennzeichnung, Beschilderung, Installationen der Prozessleittechnik, MSR-Komponenten,

Stationäre und temporäre, netzunabhängige Strahleinrichtungen in Anlagennähe

Durchführung aller projektspezifischen Beratungs- und Administrationsleistungen

Unternehmens- bzw. standortübergreifende Verknüpfungen zur Leistung

Vertragsgestaltung unter Vorgabe von Ausführungszeiten, Qualität Abrechnung über Leistungsverzeichnis, Festpreis oder nach Aufwand…

Ergänzend sei erwähnt, dass auch das Standardleistungsbuch Bau unter der Nummer „StLB-Nr. 035 Korrosionschutz“ seinerseits eine Definition des Leistungsumfanges für den Korrosionsschutz durchführt.

Danach gliedert sich der Korrosionsschutz wie folgt:

Besondere Schutzmaßnahmen Korrosionsschutz

Entfernen Beschichtungen/Überzüge (artfremde Verunreinigungen, arteigene Schichten)

Korrosionsschutz durch Metallüberzüge (z.B. Verchromen, Vernickeln…)

Fertigungsbeschichtungen (Shop-Primer)

Grundbeschichtungen Korrosionsschutz

Deckbeschichtungen Korrosionsschutz

Beschichtungen Scherverbindungen / Lochleibungsverbindungen

Zusatzbeschichtungen bei besonderen Beanspruchungen

Beschichtungen, hochverschleißfest / chemikalienbeständig

Brandschutzbeschichtungen

Korrosionsschutz durch Beschichtungssysteme

Zusätzlicher Schutz -Kanten, Verbindungen, Nähte

Abdichten, Verfugen, Spachteln Korrosionsschutz

Oberflächenschutz mit Korrosionsschutzbinden

Entfernen, Wiederanbringen.

Diese Klassifizierung ist etwas allgemeiner als die ATV-Klassifizierung. Neben der Verzinkung umfasst sie auch andere Metallbeschichtungen wie Chrom- und Nickelbeschichtung. Das gesamte Leistungsspektrum umfasst ebenfalls den Korrosionsschutz, der bereits im Abschnitt zur Lackierung und Beschichtung erläutert wurde. Insofern erscheint es kohärenter, alle Oberflächenbehandlungen entsprechend den ATV-Definitionen zu gruppieren. Das Standardleistungsverzeichnis scheint in dieser Hinsicht nicht so konsistent zu sein.

Dennoch sollte der ATV-Ansatz für Facility Manager nicht zwangsläufig ein Dogma sein, insbesondere da Verträge auch gemäß dem deutschen Bürgerlichen Gesetzbuch (BGB) abgeschlossen werden könnten. Wesentlich ist, dass das Facility Management die Korrosionsschutzmaßnahmen klar klassifiziert und keine Redundanzen oder Auslassungen entstehen. Die Zuordnung der jeweiligen Korrosionsschutzmaßnahmen im Rahmen eines CAFM-Systems zu bestimmten Baugruppen oder Systemen dokumentiert eine solche Zuordnung und ermöglicht eine reproduzierbare Wartungsdurchführung zu jeder Zeit.

Stoffe und Bauteile für Korrosionsschutzarbeiten

Die Relevanz der Korrosionsschutzmaßnahmen für Facility Manager in Bezug auf relevante Komponenten hängt größtenteils von dem Unternehmen und seinem Kerngeschäft ab. Korrosionsschutzarbeiten werden in einer Bank beispielsweise seltener vorkommen als in einer chemischen Anlage, wo sie einen signifikanten Teil der Instandhaltung ausmachen.

Typische Anlagen, die in besonderer Weise des Korrosionsschutzes bedürfen, sind beispielsweise:

Brücken, Kräne, Behälter, Masten,

Vollwand- oder Fachwerkkonstruktionen,

tragende dünnwandige Konstruktionen,

genietete, geschraubte oder geschweißte Konstruktionen,

Daher wird gemäß ATV DIN 18364 alles als aus Stahl gefertigt betrachtet.

Die Tabelle zeigt verschiedene Arten von Atmosphären, die unterschiedliche Auswirkungen auf die Komponenten haben können.

Eine klare Abgrenzung ist kaum möglich, da die einzelnen Typen mehr oder weniger ineinander übergehen. Es ist daher sehr schwierig, zum Beispiel eine industrielle Siedlung in Küstennähe zu identifizieren.

| Kurzzeichen | Atmosphärentyp | Kennzeichnung |

|---|---|---|

| T | Landatmosphäre | ländliche bzw. kleinstädtische Regionen, keine oder kaum nennenswerte Verunreinigung an Schwefeldioxid bzw. anderen Korrosionsfördernde Stoffen |

| S | statt Atmosphäre | durch Schwefeldioxid und andere Schadstoffe verunreinigte Atmosphäre in starken Industrieansammlungen bzw. dicht besiedelten stehen |

| I | Industrieatmosphäre | stark durch Schwefeldioxid und andere Schadstoffe verunreinigte Atmosphäre, Industrieballungsgebiete und Gebiete gibt, die in deren Hauptwindrichtung liegen |

| M | Meeresatmosphäre | Typisch für das Meer und den Küstenstreifen ist eine vorwiegend durch Chloride verunreinigte Atmosphäre |

Vorbereitung des Korrosionsschutzes

Jede Korrosionsschutzarbeit bedarf einer ganz bestimmten Vorbereitung, bezogen auf die Stahloberfläche. Auch hier erwarten wir nicht zu Unrecht Normen, die entsprechende Vorgaben machen.

Dies sind:

Bei Stahl nach DIN EN ISO 8501-1 „Vorbereitung von Stahloberflächen vor dem Auftragen von Beschichtungsstoffen - Visuelle Beurteilung der Oberflächenreinheit - Teil 1: Rostgrade und Oberflächenvorbereitungsgrade von unbeschichteten Stahloberflächen und Stahloberflächen nach ganzflächigem Entfernen vorhandener Beschichtungen“

und DIN EN ISO 8501-3 „Vorbereitung von Stahloberflächen vor dem Auftragen von Beschichtungsstoffen - Visuelle Beurteilung der Oberflächenreinheit - Teil 3: Vorbereitungsgrade von Schweißnähten, Kanten und anderen Flächen mit Oberflächenunregelmäßigkeiten“

Bei der vorbereitenden Beurteilung der Oberflächen bezüglich der Beschichtungssysteme und -verfahren gelten hauptsächlich die folgenden Kriterien:

Bei vorhandenen Beschichtungen: Alter, Art, Aufbau, Haftfestigkeit, Schichtdicken,

Rostgrad,

Grad der Unterrostung,

Verunreinigungen,

Auskreidungen,

enthaltene Schadstoffe (z. B. nach DIN EN ISO 4628 „Beschichtungsstoffe - Beurteilung von Beschichtungsschäden - Bewertung der Menge und der Größe von Schäden und der Intensität von gleichmäßigen Veränderungen im Aussehen“), jeweils entsprechend bei feuerverzinkter (stückverzinkter) Oberfläche, bei thermisch gespritzter Oberfläche, bei Brandschutzbeschichtungen: Schichtdicken vorhandener Korrosion Schutzsysteme unter Angabe der Zulassung des Brandschutzsystems.

Abhängig von der Feststellung des Oberflächenzustands müssen die entsprechenden Vorbereitungsmaßnahmen durchgeführt werden.

Die Art der Korrosion kann gemäß DIN EN ISO 8044 bestimmt werden. Hier werden fast 40 verschiedene Korrosionsarten unterschieden. Die gängigsten Korrosionsarten, die in der Regel auch für das Facility Management von Interesse sind, sind in der unten stehenden Tabelle aufgeführt.

Grundsätzlich sollten Betreiber von verzinkten Systemen, insbesondere Rohrsystemen, über die in der oben genannten Tabelle aufgeführte Kontaktkorrosion Bescheid wissen. Aufgrund der elektrochemischen Spannungsreihe (siehe Abbildung unten) reagieren bestimmte Materialien destruktiv aufeinander, je weiter sie in der elektrochemischen Spannungsreihe voneinander entfernt sind.

Das Problem der Verbindung von verzinkten Rohren mit Kupferrohren ist wahrscheinlich bekannt. Unter bestimmten Umständen kann elektrochemische Korrosion an bestimmten Komponenten durch die Anbringung sogenannter Opferanoden gemildert werden, die aufgebraucht werden sollen, aber das zu schützende Material durch ihre "Opfergabe" bewahren.